So reduzieren Sie Maschinenausfälle: Strategien für Hersteller

Wenn Sie Ihre Maschinen häufig austauschen müssen oder von Geräteausfällen betroffen sind, stehen Sie wahrscheinlich vor ungeplanten Ausfallzeiten. Als Hersteller kann der Umgang mit ungeplanten Ausfallzeiten und Geräteausfällen zu erheblichen betrieblichen Hindernissen führen.

- Produktionsstopps können Ihr Inventar erschöpfen, und ohne Backup-Maschinen kann das Aufholen Tage oder sogar Monate dauern.

- Eine der sichtbarsten Auswirkungen ist der Verlust von Produktionskapazitäten. Wenn Ihr Gerät beispielsweise 300 Einheiten pro Stunde produziert und einen Gewinn von 40 USD pro Einheit erzielt, kostet eine Stunde Ausfallzeit Umsatzeinbußen in Höhe von über 11.000 USD.

- Eine Fehlfunktion in einem Teil Ihrer Anlage erhöht die Belastung anderer Teile, was zu weiteren Problemen und zusätzlicher Belastung führt.

Aber was wäre, wenn du das umdrehen könntest? Ausfallzeiten müssen nicht so ein Problem sein. Mit den richtigen Strategien können Sie Ausfallzeiten reduzieren und geplante Wartungsarbeiten an geeigneten Terminen planen.

In diesem Artikel geben wir einen umfassenden Überblick über Maschinenausfälle und bieten praktische Strategien, um sie zu reduzieren. Wenn Sie diese Schritte befolgen, können Sie dafür sorgen, dass Ihre Produktionslinien reibungslos laufen, ohne dass Geräte ausfallen.

Was ist Maschinenstillstand?

Maschinenausfälle treten auf, wenn eine Maschine nicht mehr funktioniert und nicht für die Produktion verwendet werden kann. Wenn Sie ein Hersteller sind, ist der Umgang mit Ausfallzeiten entscheidend, um Produktivität und Rentabilität aufrechtzuerhalten. Es gibt zwei Hauptarten von Ausfallzeiten:

Geplante Ausfallzeiten

Zu den geplanten Ausfallzeiten gehört jede geplante Unterbrechung des Herstellungsprozesses. Geplante Ausfallzeiten werden zwar vorübergehend unterbrochen, sind aber für eine langfristige Zuverlässigkeit unerlässlich. Beispielsweise können geplante Wartungsarbeiten außerhalb der Spitzenzeiten unerwartete Ausfallzeiten verhindern und Ihre Gesamtanlageneffektivität (OEE) verbessern.

Einige Beispiele für ein geplantes Ausfallzeitereignis sind:

- Regelmäßige Wartung

- Ausrüstung aufrüsten

- Änderungen an der Produktionslinie

- Schicht- und Produktwechsel

Ungeplante Ausfallzeiten

Ungeplante Ausfallzeiten treten ohne Vorwarnung aufgrund von Geräteausfällen, menschlichen Fehlern oder unvorhergesehenen externen Faktoren auf. Dies ist eine kostspielige Ausfallzeit, die für Sie zu Produktionsverzögerungen, erhöhten Arbeitskosten und dringenden Wartungskosten führt.

Ungeplante Ausfallzeiten treten häufig auf als Folge von:

- Ausfall der Ausrüstung

- Materialengpässe

- Menschliche Fehler

Um ungeplante Ausfallzeiten zu reduzieren, können Sie einen datengesteuerten Ansatz verfolgen. Beispielsweise kann der Einsatz von Sensoren und Überwachungssystemen dazu beitragen, potenzielle Probleme zu erkennen, bevor sie zu erheblichen Problemen führen.

Ursachen für Maschinenausfälle

Statistiken zeigen, dass Kosten von Ausfallzeiten in der Fertigungsindustrie werden jährlich fast 50 Milliarden US-Dollar geschätzt. Daher ist es wichtig, die Ursachen zu verstehen, wenn Sie darauf hinarbeiten wollen, Ausfallzeiten zu reduzieren.

Hier sind einige häufige Gründe, warum Sie möglicherweise mit ungeplanten Maschinenausfällen konfrontiert sind:

- Schlecht verwaltete Lieferkette: Wenn Ihnen das Inventar, die Ersatzteile oder Ressourcen wie Kraftstoff ausgehen, kann dies den Produktionsprozess zum Erliegen bringen, was zu unerwarteten Ausfallzeiten führen kann.

- Mangelnde Planung: Wenn Ihrem Wartungsteam Daten zum Wartungsbedarf fehlen, kann dies zu ungeplanten Ausfallzeiten und Produktionsausfällen führen.

- Fehlfunktionen der Ausrüstung: Maschinenstörungen sind eine wichtige Ursache für Ausfallzeiten. Wenn Ihre schweren Geräte häufig hohen Belastungen ausgesetzt sind, kann dies zu Überhitzung, Verschleiß und allgemeinen Ausfallzeiten führen.

- Ungeschulte Arbeitskräfte: Ungeschulte Mitarbeiter machen mit größerer Wahrscheinlichkeit Fehler, die zu Geräteausfällen führen können. Daher ist eine angemessene Schulung wichtig, um sicherzustellen, dass Ihre Bediener wissen, wie Maschinen richtig zu bedienen und zu warten sind, wodurch das Risiko von Unfallschäden verringert wird.

- Stromausfälle: Häufige Probleme mit der Stromversorgung können Ihre Produktionslinie stören, insbesondere bei Geräten, die auf Strom angewiesen sind oder Software und Internetkonnektivität benötigen.

So berechnen Sie Maschinenausfälle

Um ungeplante Ausfallzeiten zu reduzieren, müssen Sie zunächst deren Ausmaß verstehen. Auf diese Weise können Sie ermitteln, welche Geräte am anfälligsten und für Ihre Fertigungsabläufe am wichtigsten sind.

Hier sind einige Schritte, um Ausfallzeiten zu verfolgen:

- Identifizieren Sie die geplante Betriebszeit: Ermitteln Sie die Gesamtbetriebszeit für einen bestimmten Zeitraum. Wenn die Produktion beispielsweise 20 Tage im Monat 8 Stunden am Tag läuft, sind das 160 Stunden pro Monat.

- Ausfallzeiten verfolgen: Verfolgen Sie die tatsächlichen Ausfallzeiten während dieses Zeitraums anhand aktueller Daten oder anhand früherer Berichte, sofern verfügbar.

- Berechnen Sie die tatsächliche Betriebszeit: Ziehen Sie die aufgezeichneten Ausfallzeiten von der geplanten Betriebszeit ab. Dies gibt Ihnen die tatsächliche Betriebszeit.

- In Prozent umrechnen Ausfallzeiten werden oft als Prozentsatz ausgedrückt. Verwenden Sie die Formel:

Ungeplante Ausfallzeit = (Zeit, in der die Anlage ausgefallen ist/geplante Betriebszeit) x 100

Dies kann auf einzelne Maschinen, Schichten, Abteilungen oder die gesamte Einrichtung angewendet werden.

So reduzieren Sie Maschinenausfälle

Sobald Sie eine Ausfallzeitanalyse durchgeführt haben, können Sie damit beginnen, diese zu minimieren. Die Reduzierung von Ausfallzeiten ist entscheidend, wenn Sie die Rentabilität und Konsistenz Ihrer Prozesse aufrechterhalten möchten.

Hier sind einige Strategien, die Ihnen helfen, dieses Ziel zu erreichen:

Führen Sie ein Risikoaudit durch

Ein Risikoaudit identifiziert potenzielle Probleme mit Ihren Geräten, was ein entscheidender Faktor für die Reduzierung von Ausfallzeiten ist. Beispielsweise besteht bei einer alten Maschine in Ihrer Produktionsstätte, die 17 Jahre alt ist, ein hohes Ausfallrisiko und es kann schwierig sein, Ersatzteile zu finden.

Wenn Sie Ihre Ausrüstung überprüfen, können Sie sich ein besseres Bild davon machen, welche Maschinen veraltet sind und mit höherer Priorität ausgetauscht werden sollten. Regelmäßige Audits helfen Ihnen auch dabei, zu bestätigen, dass Ihre Produktionsanlagen den Sicherheitsstandards entsprechen. So schützen Sie Ihr Team und verhindern kostspielige Katastrophen.

Hier sind einige Tipps für ein erfolgreiches Risikoaudit:

- Identifizieren Sie Maschinen, die sich dem Ende ihres Lebenszyklus nähern.

- Stellen Sie sicher, dass die Ersatzteile und der Support verfügbar sind. Wenn sie es nicht sind, deutet das auf die Obsession der Ausrüstung hin.

- Stellen Sie fest, ob alte Geräte Sicherheitsrisiken darstellen.

Implementieren Sie Echtzeitüberwachung

Verwenden Sie Echtzeit-Überwachungssysteme mit Sensoren und Datenanalysen, um die Geräteleistung zu verfolgen und Ausfallzeiten zu reduzieren. Die meisten dieser Systeme können Warnmeldungen an mobile Geräte senden und Dashboards in Produktionsbereichen anzeigen, was für Transparenz sorgt und ein sofortiges Eingreifen erleichtert.

Wenn beispielsweise die Temperatur einer Maschine einen bestimmten Schwellenwert überschreitet, kann eine Warnung einen Techniker dazu veranlassen, das Problem zu beheben, bevor es zu ungeplanten Ausfallzeiten kommt. Dies kann Ihnen helfen, Muster zu erkennen und Geräteausfälle vorherzusagen.

Erstellen Sie einen Plan für die präventive Wartung

Zur präventiven Wartung gehören regelmäßige Überprüfungen und Wartungen der Geräte, um unerwartete Ausfälle zu vermeiden. Es empfiehlt sich, die Wartung Ihrer Anlage während der geplanten Ausfallzeiten für den Austausch von Teilen zu planen und sicherzustellen, dass während dieser Zeit das richtige Personal verfügbar ist.

Dieser proaktive Ansatz hilft Ihnen, Probleme frühzeitig zu erkennen, Ersatzteile im Voraus zu bestellen und Überstundenkosten zu vermeiden. Hier sind einige wichtige Komponenten der präventiven Wartung, die Sie berücksichtigen sollten:

- Geplante Inspektionen

- Austausch von Teilen während geplanter Ausfallzeiten

- Routinemäßige Wartungspläne während des normalen Betriebs

Erstellen Sie einen Plan für die präventive Wartung

Zur präventiven Wartung gehören regelmäßige Überprüfungen und Wartungen der Geräte, um unerwartete Ausfälle zu vermeiden. Wenn Sie die Wartung während geplanter Ausfallzeiten planen, können Sie Teile austauschen und sicherstellen, dass das richtige Personal verfügbar ist. Dieser proaktive Ansatz hilft, Probleme frühzeitig zu erkennen, Ersatzteile im Voraus zu bestellen und Überstundenkosten zu vermeiden.

Wichtige Komponenten der präventiven Wartung:

- Geplante Inspektionen: Überprüfen Sie die Ausrüstung regelmäßig, um potenzielle Probleme zu erkennen, bevor sie zu größeren Problemen werden.

- Austausch von Teilen während geplanter Ausfallzeiten: Tauschen Sie bei planmäßigen Wartungsarbeiten abgenutzte Teile aus, um unerwartete Ausfälle zu vermeiden.

- Routinemäßige Wartung während des Betriebs: Führen Sie Routineaufgaben wie Schmieren und Reinigen durch, während das Gerät in Betrieb ist, um dessen Lebensdauer zu verlängern.

Die Inventarverwaltungsfunktion von Makula verfolgt Ersatzteile und Lagerbestände und sendet Benachrichtigungen, wenn der Lagerbestand niedrig ist. Dieses System verhindert Wartungsverzögerungen, sorgt für genaue Lagerbestände und hilft, Ausfallzeiten zu reduzieren, sodass Ihr Betrieb am Laufen bleibt.

Entwickeln Sie Notfallwiederherstellungspläne

Sie können sich auf unerwartete Ausfallzeiten vorbereiten, indem Sie Disaster Recovery-Pläne haben. Diese Pläne sollten Notstromlösungen, Verfahren zur Datensicherung und -wiederherstellung, alternative Produktionsstandorte und Kommunikationsprotokolle beinhalten.

Wenn Sie vorbereitet sind, können Sie die Auswirkungen von Naturkatastrophen, Stromausfällen oder Cyberangriffen minimieren, sodass Ihr Unternehmen schnell wieder den normalen Betrieb aufnehmen kann.

Investieren Sie in Ausbildung und Qualifikationsentwicklung

Gut ausgebildetes Personal ist sehr wichtig, um Ausfallzeiten zu reduzieren. Dies liegt daran, dass qualifiziertes Personal und Bediener Probleme frühzeitig erkennen und bei Bedarf vorausschauende Wartungsprozesse einleiten können. Einige der hilfreichen Schulungsstrategien, die Sie implementieren können, sind:

- Regelmäßige Workshops: Halten Sie Ihre Mitarbeiter über bewährte Verfahren auf dem Laufenden und investieren Sie in umfassende Schulungsprogramme für Bediener und Wartungspersonal.

- Cross-Training: Stellen Sie sicher, dass mehrere Mitarbeiter wichtige Aufgaben ausführen können, sodass die Kontinuität auch dann gewährleistet ist, wenn jemand nicht verfügbar ist.

- Ausbildung am Arbeitsplatz: Stellen Sie praktische Erfahrungen mit Geräten zur Verfügung, damit sie sich mit häufig auftretenden Problemen und Standardbetriebsprozessen vertraut machen können.

Automatisieren Sie Ihre Prozesse

Eine Möglichkeit, Ausfallzeiten zu reduzieren, besteht darin, in Technologien zu investieren, die Ihre Abläufe mit minimalem manuellem Eingreifen verfeinern. Eine CMMS-Software (Computerized Maintenance Management System) kann die Verwaltung von Arbeitsaufträgen automatisieren und es Ihnen so erleichtern, Wartungsaktivitäten zu koordinieren, Aufgaben zuzuweisen und den Fortschritt in Echtzeit zu verfolgen.

Die Automatisierung ist sehr nützlich, da sie Fehler, Verzögerungen und Missverständnisse reduziert, sodass Ihre Wartungsprozesse reibungslos verlaufen und alle Beteiligten informiert sind.

Mit einer CMMS-Software kann die Automatisierung ein Kinderspiel sein. So geht's:

Wie Makulas CMMS dazu beitragen kann, Maschinenausfälle zu reduzieren

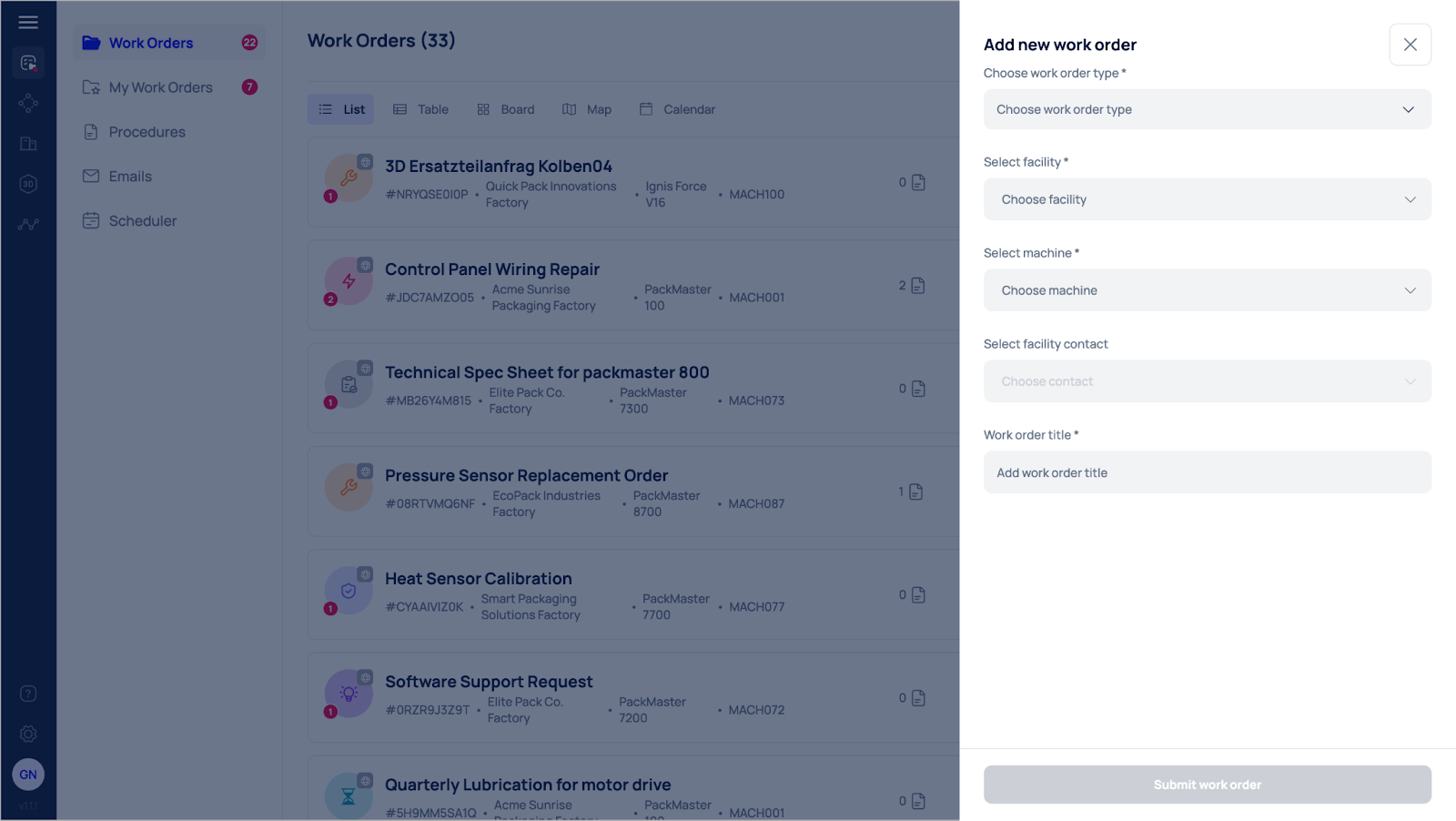

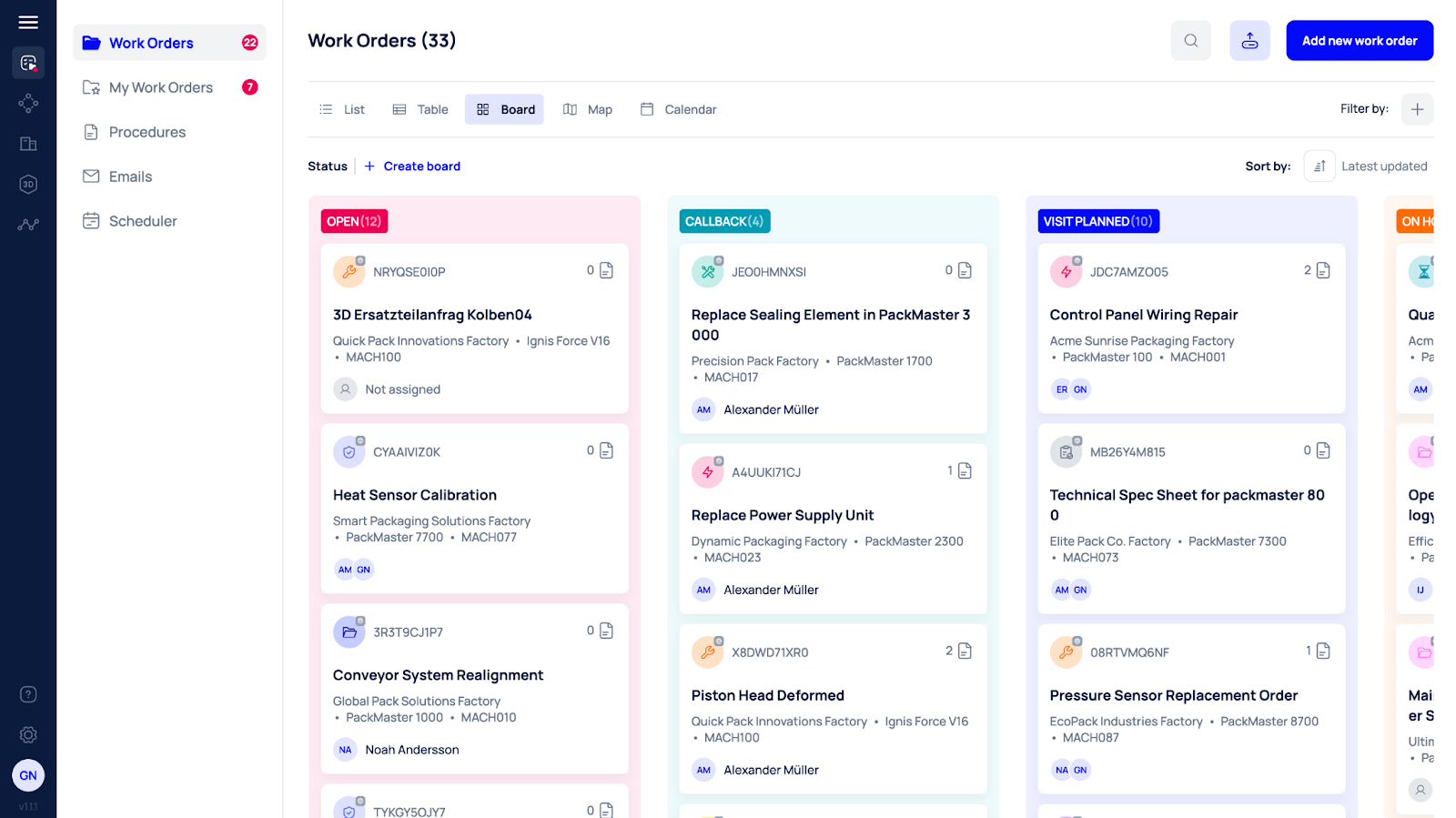

Verwaltung von Arbeitsaufträgen

Mit Makula können Sie ganz einfach jede Phase von verwalten Arbeitsaufträge, von der Schöpfung bis zur Vollendung. Wenn eine Wartung erforderlich ist, müssen Sie lediglich eine Serviceanfrage erstellen, indem Sie die Anlage und die Maschine auswählen, den Berichterstatter angeben und die erforderlichen Arbeiten detailliert beschreiben. Der Arbeitsauftrag wird dann priorisiert und an den Anfang der Liste gesetzt, sodass er rechtzeitig ausgeführt werden kann.

Darüber hinaus können Sie mit den Tools von Makula, einschließlich Kalendern, Karten und Kanban-Boards, Wartungspläne kontrollieren, den Fortschritt verfolgen und Aufgaben aller Beteiligten koordinieren.

Dieser systematische Ansatz trägt dazu bei, Maschinenausfallzeiten zu reduzieren und stellt sicher, dass Ihre Ausrüstung umgehend gewartet, Aufgaben koordiniert und die Möglichkeit einer unerwarteten Störung minimiert wird.

Automatisierte präventive Wartung

Makula automatisiert und verfolgt Wartungspläne, um die Lebensdauer der Geräte zu verlängern und unerwartete Ausfallzeiten zu minimieren. Durch die Überwachung der Anlagen anhand von Intervallen oder Grenzwerten für Zählerdaten löst die Software Wartungsereignisse zum richtigen Zeitpunkt aus und senkt so die Kosten.

So nutzt beispielsweise die präventive Wartung auf Zählerbasis integrierte Maschinenzähler und Telemetriedaten, um automatisch Arbeitsaufträge auszulösen. Maßgeschneiderte Berichte verfolgen Aufgaben, decken Fehlermuster auf und identifizieren die Ursachen.

Präventive Wartung Ereignisse können für Maschinen erstellt werden, die einem Kunden oder einer Produktionslinie zugewiesen sind. Dadurch wird bestätigt, dass die Wartung proaktiv und konsistent erfolgt, wodurch Ihre Ausrüstung in einem optimalen Zustand bleibt und Ausfallzeiten erheblich reduziert werden.

Datengestützte Wartungsentscheidungen

Makula unterstützt Berichterstattung über präventive Wartungsarbeiten das maßgeschneiderte Berichte generiert, um Ihre Wartungsaktivitäten zu messen, zu verfolgen und zu verbessern. Diese Funktion hilft dabei, Fehlermuster und Hauptursachen aufzudecken, sodass Sie datengestützte Strategien für eine optimale Anlagenleistung entwickeln können.

Sie können beispielsweise Anlagen verfolgen, Ausfallzeiten und deren Ursachen analysieren und Ihren Wartungsansatz verfeinern, um Ausfallzeiten weiter zu reduzieren.

Mit dieser Funktion können Sie Berichte auch an Ihre Wartungs-KPIs anpassen. Sie erhalten Echtzeitdaten in Ihren bevorzugten Formaten, z. B. Grafiken oder Diagramme.

Fallstudie: Wie Makula die Ausfallzeiten für Turmec reduzierte

Turmec, ein führendes Unternehmen für fortschrittliche Abfallmanagementsysteme, sah sich aufgrund veralteter manueller Prozesse mit Ineffizienzen und häufigen Fehlern in seinem Kundendienstbereich konfrontiert. Im Juni 2023 ging das Unternehmen eine Partnerschaft mit Makula ein. Ziel war es, den Betrieb zu verbessern und Ausfallzeiten zu reduzieren.

Erste Herausforderungen

Einige der Herausforderungen, die Turmec dazu veranlassten, nach einer Lösung zu suchen, waren:

- Manuelle Prozesse: Veraltete Methoden führten zu häufigen Fehlern beim Versand von Ersatzteilen.

- Betriebsstörungen: Falsche Teile und verspätete Reaktionen führten zu erheblichen Ausfallzeiten.

- Kostspielige Fehler: Fehler, insbesondere beim internationalen Versand, führten zu hohen Kosten, die Turmec zu tragen hatte.

Lösung mit Makula

So hat Turmec von Makulas digitalem System profitiert:

- Reduzierte Ausfallzeiten: Mit der Echtzeitüberwachung und den automatischen Warnmeldungen, die von Makula generiert werden, kann Turmec jetzt Probleme beheben, bevor sie eskalieren, was die Maschinenausfallzeiten erheblich reduziert. Dieser proaktive Ansatz hat den reibungslosen Betrieb der Produktionslinien gewährleistet und unerwartete Unterbrechungen minimiert.

- Verbesserte Effizienz: Die Automatisierung von Routineaufgaben und klar definierte Arbeitsabläufe haben zu schnelleren Bearbeitungszeiten geführt. Durch die Vermeidung manueller Fehler und die Reduzierung des Zeitaufwands für Verwaltungsaufgaben kann sich das Team von Turmec stärker auf strategische Aktivitäten wie das Erreichen der Produktionsziele konzentrieren.

- Höhere Rentabilität: Der monatliche Umsatz von Turmec ist aufgrund des genaueren Ersatzteilversands und des Kundendienstes um 20.000 USD auf 30.000 USD gestiegen.

- Zufriedenheit unserer Kunden: Kunden genießen jetzt einen professionelleren und besser organisierten Service. Das strukturierte System hat die Kommunikation verbessert und den Kundendienst zuverlässiger gemacht. Kunden schätzen den einfachen Zugriff auf Dienste und Berichte sowie die Möglichkeit, ihre Bedürfnisse besser zu verwalten.

- Skalierbarkeit und Wachstum: Mit Makula ist Turmec besser positioniert, um seine Geschäftstätigkeit zu skalieren. Die Flexibilität des Systems ermöglicht ein besseres Onboarding neuer Anlagen und Kunden, was Turmec die Expansion in neue Märkte, einschließlich des gezielten Markteintritts in den amerikanischen Markt, erleichtert.

Zukünftige Pläne

Turmec hat ehrgeizige Pläne, seine Geschäftstätigkeit mit Makula weiter zu verfeinern. Das Team stellt sich eine Zukunft vor, in der Kunden online gehen, Maschinen scannen und Bestellungen mit 3D-Visualisierung aufgeben können. Um dies zu erleichtern, investiert Turmec in Video-Tutorials, die den Prozess vom Scannen eines QR-Codes bis zur Lieferung veranschaulichen, sodass das neue System von allen Kunden problemlos implementiert werden kann.

Wichtige Erkenntnisse

- Maschinenausfälle können den Lagerbestand erschöpfen und die Produktionskapazität erheblich beeinträchtigen, was zu hohen Kosten führt.

- Präventive Wartung und Überwachung in Echtzeit sind wichtige Strategien zur Reduzierung unerwarteter Geräteausfälle.

- Eine korrekte Planung, regelmäßige Audits und umfassende Schulungen können dazu beitragen, ungeplante Ausfallzeiten zu minimieren.

- Mithilfe von Tools wie dem CMMS von Makula können Wartungsprozesse automatisiert, das Inventar verwaltet und die betriebliche Effizienz verbessert werden.

.webp)